L’auto elettrica non è il domani – Capitolo II: Bloody heavy batteries

Come menzionato nel precedente capitolo di questo ciclo di articoli sull’auto elettrica, le batterie sono l’attuale punto debole. Le due grandezze determinanti (e critiche) nel mondo delle batterie sono resistenza e densità energetica (il rapporto tra energia immagazzinata e peso).

Emule dell’ANPI: attaccate alla resistenza

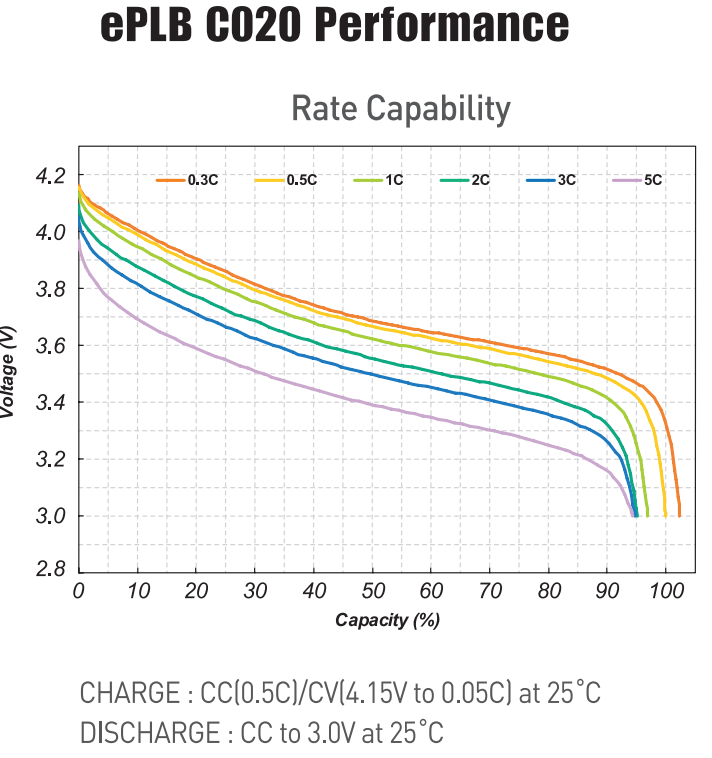

Se idealmente una batteria dovrebbe essere un generatore perfetto di differenza di potenziale (comunemente detto voltaggio) e di corrente, che quindi non ha (in linea teorica) alcuna dissipazione di energia, nella realtà le batterie hanno sempre una piccola o grande resistenza interna. Di fatto questa resistenza è un gigantesco fattore limitante, perché pone dei limiti alla corrente di scarica o, in maniera proporzionale, alla potenza che può essere messa a terra “alla ruota”.

Tale resistenza, tra l’altro, non è un valore assoluto ma varia in base a temperatura, stato di carica della batteria (la percentuale sui cellulari, in parole povere) e corrente richiesta. Il fatto che gli smartphone si scarichino più velocemente ad alte temperature e quando si trovano a fine carica (sotto al 20%) non è soltanto un’impressione, perché al crescere della temperatura e al diminuire dello stato di carica la resistenza interna alla batteria tende ad aumentare. In più, come se non bastasse, per vincere tali impedimenti serve più corrente, che a sua volta tende a far innalzare la resistenza e la temperatura (poiché la resistenza dissipa calore) e a far abbassare lo stato di carica. Sostanzialmente, un circolo vizioso al ribasso.

Curva di scarica di una batteria automotive. Il valore in C aumenta linearmente con la corrente.

Già questo è abbastanza esplicativo delle sfide poste dagli accumulatori in termini di gestione. Le comuni batterie da auto, ad esempio, hanno sistemi di protezione contro sovravoltaggio, sovracorrenti e shock termici ma sono relativamente economici, mentre le batterie con tecnologie di ultima generazione richiedono sistemi più complessi per gestire scarica e ricarica, che in ambiente prototipale raggiungono tranquillamente costi nell’ordine delle decine di migliaia di euro a singolo pacco batteria. Ma con le economie di scala e superando i costi di ricerca e prima ingegnerizzazione nel medio periodo, tutti questi problemi dovrebbero essere tranquillamente risolvibili.

La sicurezza elettrica si paga: in peso

Anche la sicurezza, paradossalmente, influisce sul peso e sulla densità energetica totale dei pacchi batteria. Le celle elementari necessitano di sistemi di sicurezza elettrici e meccanici perché la propensione all’incendio è estremamente alta, sia nel caso di abusi elettrici che in caso di foratura del sacchetto protettivo. Con il giusto diametro di passaggio per l’ossigeno, né troppo piccolo da non innescare la reazione, né troppo largo per farla esaurire subito, l’effetto che si genera è tanto pericoloso quanto spettacolare.

Sul mercato prototipale sono uscite da poco celle litio-polimero con densità energetica dell’ordine dei 210 Wh/kg (NdR: si tratta di batterie prodotte in piccola serie, non di ricerche sperimentali) ma stante la necessità di sistemi di protezione meccanica, protezioni elettriche, strutture di fissaggio, cavi e sistemi di gestione interna, arrivare a pacchi batterie con densità energetiche “chiavi in mano” di 150 Wh/kg è di per sé un ottimo risultato. Basti pensare che il pacco batterie standard della Formula E, sviluppato da Williams Advanced Engineering utilizzando circa 114 celle Xalt con densità energetica da 178 Wh/kg, arriva, su un taglio da 32 kWh di capacità disponibile, a 200 kg, ovvero 160 Wh/kg totali.

“Per far correre una Formula E non ci vuole una batteria grande ma una grande batteria”

Sul prototipale, in tagli più piccoli, si arriva spesso ai 100 Wh/kg, ma grandi tagli permettono risparmi sul peso (alcuni sistemi di sicurezza obbligatori infatti si ammortizzano meglio in termini di peso su grandi tagli). Si stima, molto ottimisticamente, che la Tesla Model S P90D, a fronte di un’autonomia dichiarata di 727 km (a 30° C ai 70 km/h), su 2100 kg di auto abbia almeno 600 kg di batterie (90 kWh con densità di 150 Wh/kg).

Più o meno denso: i vantaggi degli altri

Il problema del peso si fa sentire di più se rapportato alle controparti termiche: la densità energetica di un litro di gasolio è 40 900 kJ/kg. Convertendo da Wh (più comodo in termini di assorbimento per i calcoli di natura elettrica) in kJ, la densità di una cella litio-polimeri di ultima generazione raggiunge appena 756 kJ/kg (210 Wh/kg), circa 1/54 di quella del gasolio: quasi due ordini di grandezza.

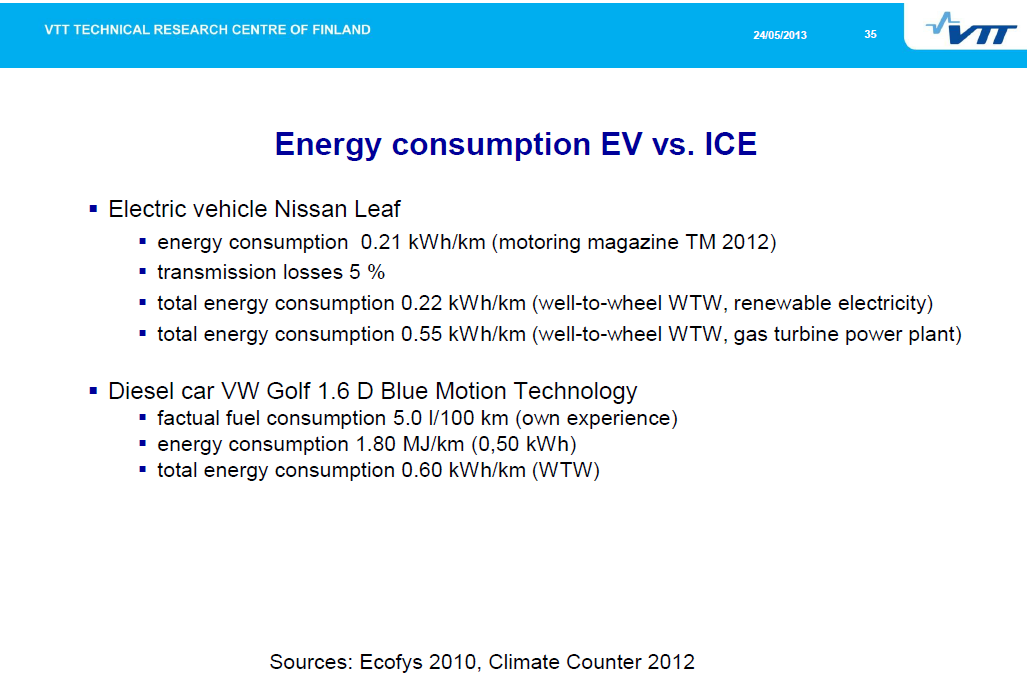

Tuttavia, come scritto in precedenza, il motore elettrico è più efficiente della sua controparte termica, supponendo un’efficienza dalla presa alla ruota di 0,22 kWh/km da parte dell’elettrico e uno 0,60 kWh/km per un motore termico turbodiesel dalla pompa alla ruota. Si può anche aggiungere un parametro che include la frenata rigenerativa del motore elettrico, cosa che il termico non può fare perché non è possibile rigenerare gasolio durante le frenate (maledetta entropia!) e, supponendo che l’energia in più data (molto generosamente) dalla frenata rigenerativa sia circa il 40%, tale parametro è 1,4.

In tal caso la densità energetica “well-to-wheel” (dalla fonte alla ruota) è a vantaggio del termico “solo” 14 volte l’elettrico. Ciò significa che per avere la stessa prestazione le batterie del futuro dovrebbero pesare 1/14 delle attuali e duole sottolineare che in quasi 70 anni di ricerca tecnologica il salto dagli accumulatori al piombo alle attuali batterie prototipali è stato di appena 7 volte in termini di densità energetica.

Il peso delle batterie influisce poi a sua volta sull’autonomia dei veicoli elettrici, come verrà meglio esposto nel prossimo capitolo.

Related posts:

Related posts

-

L’auto elettrica non è il domani – ...

1 Dicembre 2016

-

L’auto elettrica non è il domani – ...

26 Novembre 2016

-

Tesla Motors, Inc: un’analisi a tutto tondo

22 Novembre 2016

-

L’auto elettrica non è il domani – ...

19 Novembre 2016

-

La controversia Apple – FBI

29 Marzo 2016